当前国内的石材切割机大多数采用的是传统的继电器-接触器控制方式,控制方式比较落后,切割精度较差,而且切割时需要人员进行现场控制,切割现场大量的粉尘对操作人员的人身健康构成了很大的危害。本文设计了一套石材在线自动分片切割系统,该系统可自动对大型石材进行分片切割和计数,系统具有操作简单、维护方便、造价低廉及人机界面友好的特点。十分适用于大多数中小型乡镇企业的需求。

一.系统工作原理

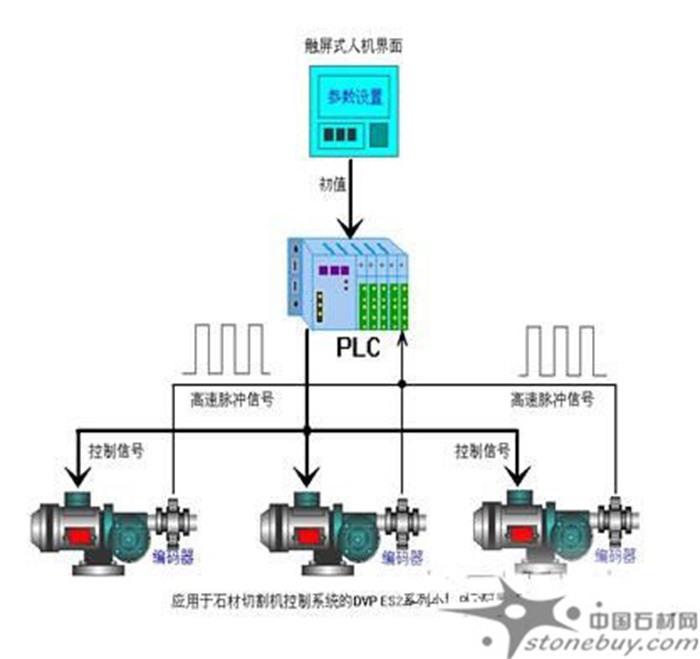

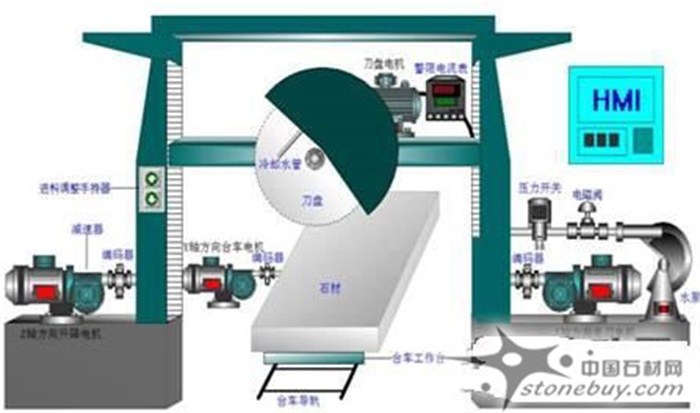

本设计是将石材的要求切割参数输入人际界面(HMI)对PLC进行初始化,并利用旋转编码器代替传统的行程开关或限位开关进行切割长度定位。通过旋转编码器测得各方向电机的旋转频率并转换为高速计数脉冲送入PLC中进行计数运算可获得刀锯或台车行进的准确位移量,将其与设定的初值相比较,当达到设定值时PLC复位相应的方向电机线圈使其停车。系统控制原理如图1所示。该控制系统采用台达DVPES2系列的做为控制器,同时配备台达编码器和台达DOP-B系列触屏式人机界面,系统控制部分结构简便灵活,系统造价较低。

龙门桥式石材切割机主要由主体导轨、支撑系统、主轴系统、旋转工作台系统、垂直升降系统、横向移动系统、电机位置检测系统、刀盘电机电流报警保护系统、冷却系统、制动和电控系统等组成。

1.主体导轨和支撑系统

主体导轨和支撑系统是由立柱、横梁及滑板等组成。立柱为钢筋水泥混凝土立柱作支撑结构,在整机中保证运行的平稳性。立柱上安装有滑板导轨,滑板通过齿轮传动沿导轨上下移动,行程可达1600mm,可以切割大型石材坯料,一次上料可连续切割,较大地节省了上、下料时间,提高了生产效率,大幅度地降低了劳动强度。

2.主轴系统

主轴系统装置由刀盘电机箱、刀盘法兰等组成,用螺栓固定在内框架上,结构紧凑,传动平稳,噪声低,切割速度和效率较高。

3.旋转工作台系统

台车工作台是将待切割的石材坯料送到合适的切割初始位置,工作台采用旋转台车装置。当石料的垂直基准面与刀盘锯片行走方向不一致时,旋转工作台可以调整使其达到切割位置。台车具有移动自动和手动点动两种功能,分片准确、均匀。

4.垂直升降系统

垂直升降系统主要由Z轴方向升降电机,滑板导轨和传动齿轮等组成,用于实现切割锯片的垂直升降运动。

5.横向移动系统

横向移动系统主要由X轴方向走刀电机,传动齿轮,横梁导轨和内框架等组成,内框架由走刀电机经齿轮传动在横梁导轨上左右移动,用于实现切割锯片的进给运动。

6.电机位置检测系统

电机位置检测系统就是对各个方向电机的传动位移进行检测 电机传动位移检测是确保石材分片切割精度的重要前提。

7.刀盘电机电流报警保护系统

系统中采用了一个输出量为开关量的电流表对刀盘电机的电流进行监测,一旦负载电流超过报警电流设定值则电流表会输出一个开关量的信号给PLC控制器,PLC将会发出控制信号使刀盘电机停止运行以达到保护电机的目的。

8.冷却系统

石材切割机的冷却系统主要由冷却水泵,电磁阀和压力开关组成,石材切割机的刀锯由于长期与石料的摩擦会使锯片温度变高,为了避免锯片因高温损坏,冷却水泵提供石材切割机专用冷却液进行冷却保护。

9.电控系统

采用控制柜集中操作控制,可实现手动和自动控制。石材坯料初始切割位可通过送料调整手持器进行点动调节,石材分片控制可利用编码器定位由PLC控制自动分片切割处理,切割参数可通过系统人际界面输入进行设定。

二.系统软件设计

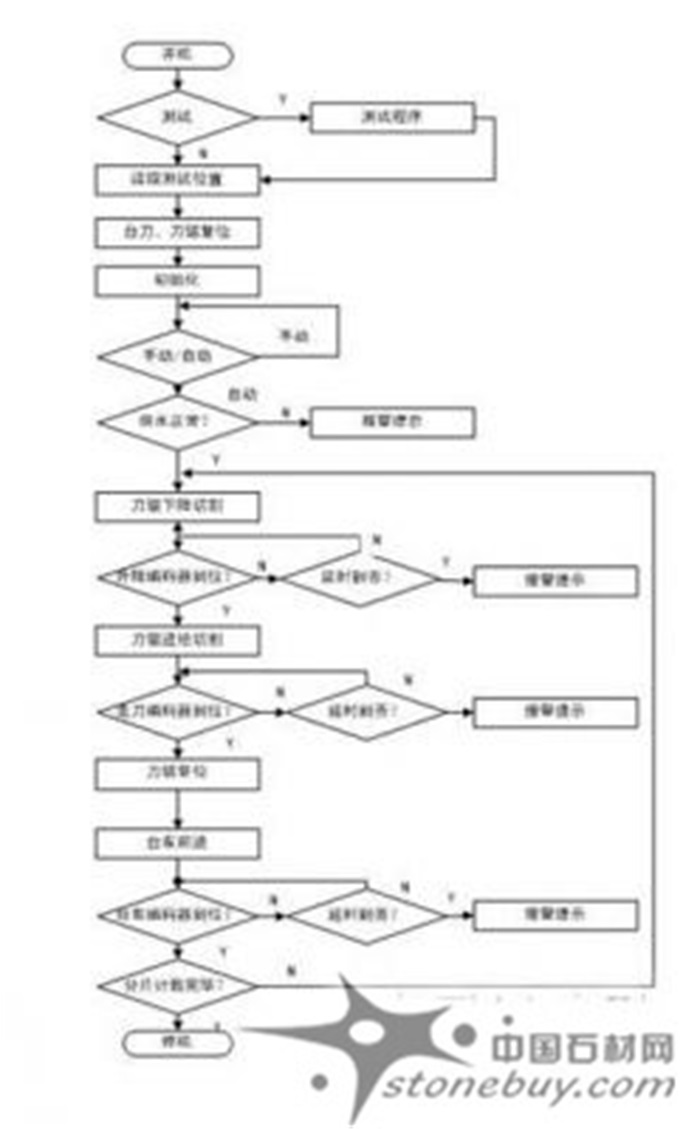

石材切割机PLC控制石材自动分片切割程序包含初始化,测量,估值,进刀,退刀等部分。初始化部分主要是根据实际情况输入设定石材切割的长宽厚尺寸数以及分片个数等;测量部分主要是通过编码器高速计数脉冲输入并经PLC换算成刀锯和台车前进的位移;估值部分主要是通过PLC比较指令和初始化设置的参数相比较是否达到设定切割尺寸,进刀部分是通过PLC程序对各方向电机进行顺序控制;退刀部分是进刀控制的逆过程,图3为石材切割过程控制程序流程图。

三.人机界面画面设计

本系统的人际界面共设计了四个界面,分别为系统主菜单画面、参数设置画面、运行监测画面,手动操作画面。

系统主菜单操作界面,可通过主菜单进入不同的系统界面。

系统参数设置界面,通过此画面可以设置石材自动分片的切割尺寸和分片数目。

系统监测画面,该画面的主要功能是监测刀盘负载电流是否过载,冷却水泵是否正常供水以及系统的电力供应是否正常,这些状态的正常是保证整个切割过程正常运行的保证;当某项出现异常时,则会触发声光报警装置提示工作人员进行故障诊断。

系统手动操作模式,该画面的功能是通过画面中的功能按键等手动控制石材切割机的分片切割动作。

四.总结

本设计中PLC的输入全为数字量输入,通过开关量输出的电流表和水压开关巧妙的将模拟量输入转化为数字量输入,避免了A/D转换环节,节约了系统造价成本。设计的石材切割机控制系统造价成本低,适合各中小企业的实际生产。